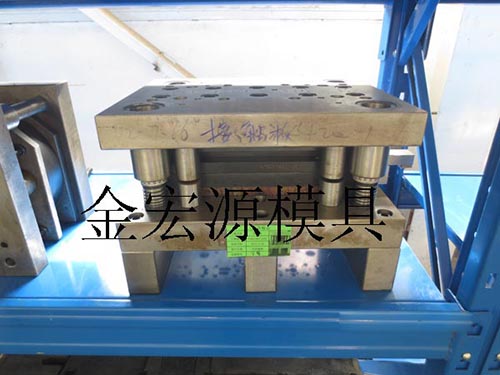

冲压模具4方面的设计

起先,我们先了解下什么是冲压模具,在常温下,利用安装在冲床上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需工艺的一种压力加工方法。相信很多人都想知道其冲压模具如何去设计。

1、确定工艺方案及模具结构型式

工艺方案的确定是冲压件工艺性分析之后应进行的一个重要的环节。

2、取得需要的资料

根据相关资料分析共建的冲压工艺性,对工件进行工艺审核及标准化审核。

3、选定冲压设备

冲压设备的选择是工序设计和模具设计的一项重要的内容。正确地选用设备对工件质量的确定、生产率的提升、操作时的稳定性等都有重大的影响,也为模具的设计带来方便。

4、模具的总体设计

在上述分析计算的基础上,进行模具结构的总体设计(此时一般只需勾出草图即可),并初步算出模具的闭合高度,概略地定出模具的外形尺寸。

制造模具的材料,要求具有较较高硬度、较较高强度、性能稳定、适当的韧性、高淬透性和热处理不变形(或少变形)及淬火时不易开裂等性能。合理选取模具材料及实施正确的热处理工艺是保护模具寿命的关键。对用途不同的模具,应根据其工作状态、受力条件及被加工材料的性能、生产批量及生产率等因素综合考虑,并对上述要求的各项性能有所侧重,然后作出对钢种及热处理工艺的相应选择。

外观质量不同:

由于大厂料为连续轧制成材,而且变形次数较多,其外观尺寸的精度较高,两边近似直角。小厂料由于其生产工艺全部靠人工来控制,其外观尺寸偏差较大,厚度宽度公差大,扁钢圆角大,截面偏离长方形。

使用效果不同:

由于生产工艺的差别直接影响到材料的使用效果。首先小厂料的尺寸偏差较大,平直度较差,造成在加工时要留足够大的加工余量,否则加工不出来。其次由于小厂料的硬度不均匀造成加工打孔困难,加工效率较低,加工后工件容易变形,甚至出现模具报废现象。

成材热处理方式不同:

大厂料成材后都采用全部球化退火工艺处理,保护钢内的碳化物级别不大于4级,而且保护硬度的均匀性。小厂料采用的是一般软化退火工艺,甚至自然冷却,保护不了钢内的碳化物级别和硬度的均匀性。

冲压模具材料的选用原则:合理根据其工作状态、受力条件及被加工材料的性能、生产批量及生产率等因素综合考虑,选取模具材料及实施正确的热处理工艺是保护模具寿命的关键。

根据工序组合程度分类

1、单工序模在压力机的一次行程中,只完成一道冲压工序的模具。

2、复合模只有一个工位,在压力机的一次行程中,在同一工位上同时完成两道或两道以上冲压工序的模具。

3、传递模综合了单工序模和级进模的特点,利用机械手传递系统,实现产品的模内速度适宜传递,可以优良提高产品的生产效率,减低产品的生产成本,节俭材料成本,并且质量稳定优良。

4、级进模(也称连续模)在毛坯的送进方向上,具有两个或多的工位,在压力机的一次行程中,在不同的工位上逐次完成两道或两道以上冲压工序的模具。